YH-SSR2

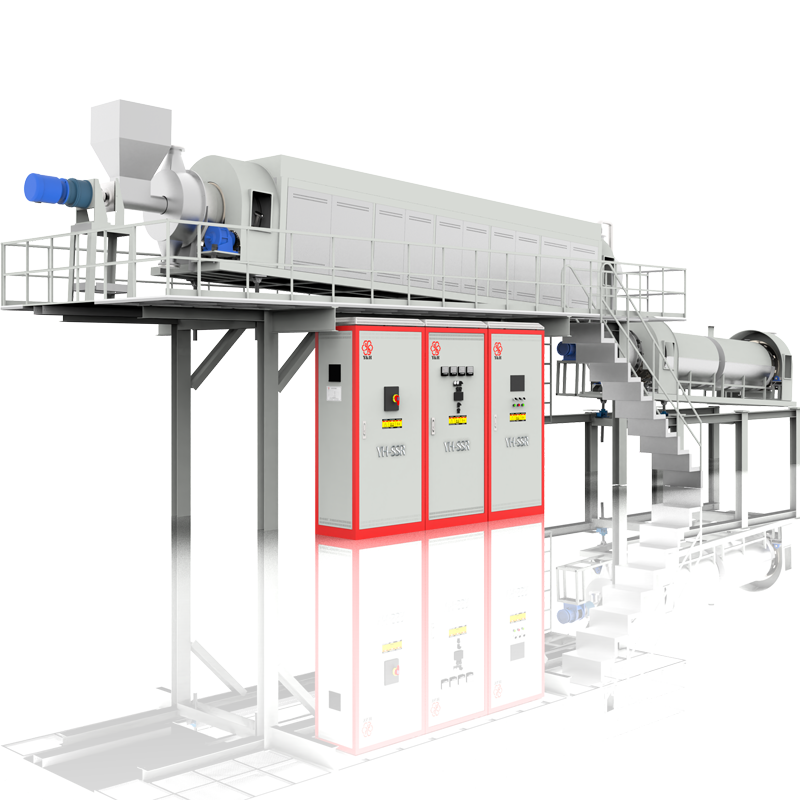

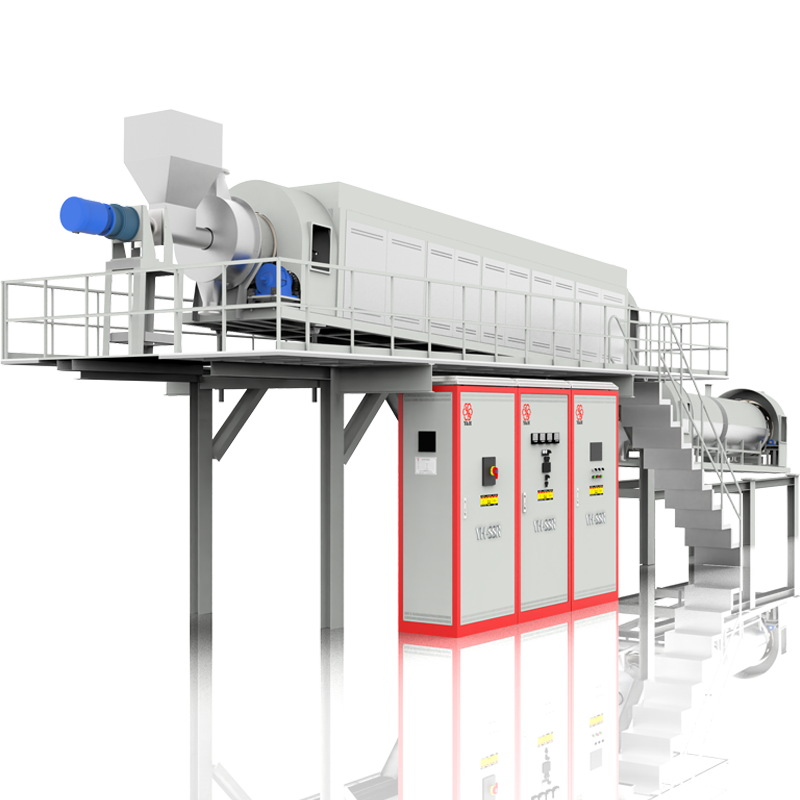

Il forno rotante è un dispositivo di pirolisi utilizzato per portare i materiali ad alta temperatura (calcinazione) in un processo continuo. I componenti di base di un forno rotante sono la carcassa, il rivestimento refrattario, i supporti (anelli di supporto), i rulli, l'ingranaggio di trasmissione e gli elementi riscaldanti. Y&H ha progettato diverse soluzioni in base alle esigenze di diversi clienti. Y&H è particolarmente esperto nella sinterizzazione di polveri e particelle contenenti acqua e materia organica in prodotti con una relativa esperienza produttiva.

Flusso di lavoro

Il tubo del forno rotante è un recipiente cilindrico, inclinato leggermente rispetto all'orizzontale, che ruota lentamente attorno al proprio asse longitudinale (controllato da un motore rotante). Il materiale di alimentazione del processo viene introdotto nella parte superiore del cilindro tramite un dosatore a vite. Mentre il forno ruota, il materiale si sposta gradualmente verso l'estremità inferiore e può subire una certa quantità di mescolamento e agitazione. Il metodo di riscaldamento a resistenza elettrica viene utilizzato per riscaldare i materiali, e una volta completato il processo, il materiale può essere scaricato nella sezione di raffreddamento.

Principi di funzionamento del forno rotante

Il materiale con proprietà diverse viene trasportato attraverso un dosatore a vite (controllo a frequenza variabile) nel tubo del forno rotante. Il forno rotante stesso sarà installato con un certo angolo di inclinazione (massimo 5°). Man mano che il tubo ruota, il materiale cade automaticamente nel tubo e si accumula alla fine. I clienti possono impostare di conseguenza il proprio processo di riscaldamento. Il forno si riscalderà autonomamente in base ai parametri impostati. Dopo il riscaldamento, l'operazione di scarico può essere eseguita. Se la temperatura di scarico è troppo alta, si può considerare di aggiungere una sezione di raffreddamento (spruzzo d'acqua o altri metodi di raffreddamento personalizzabili).

Caratteristiche standard

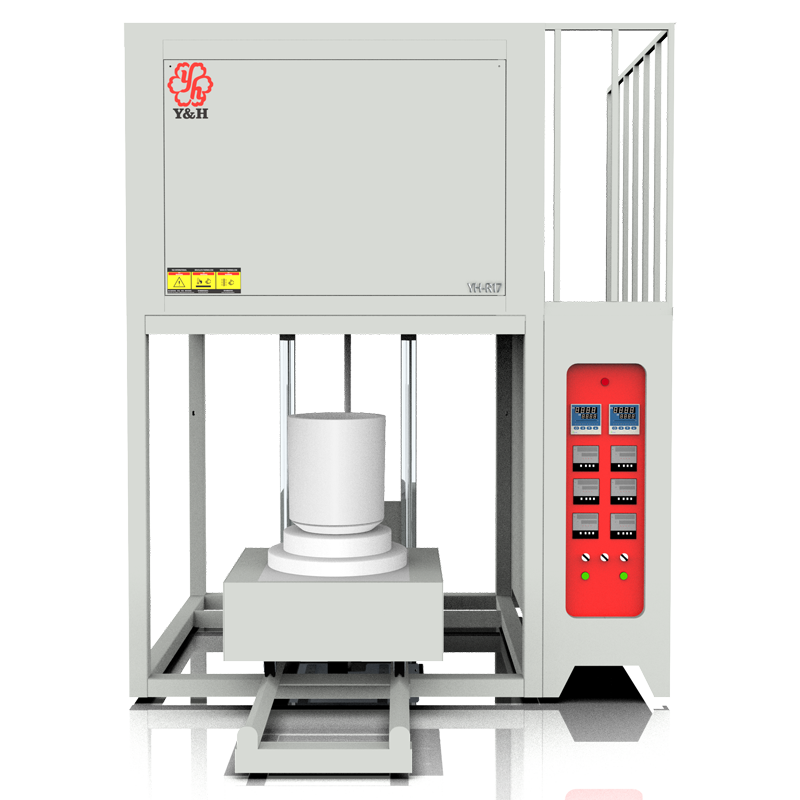

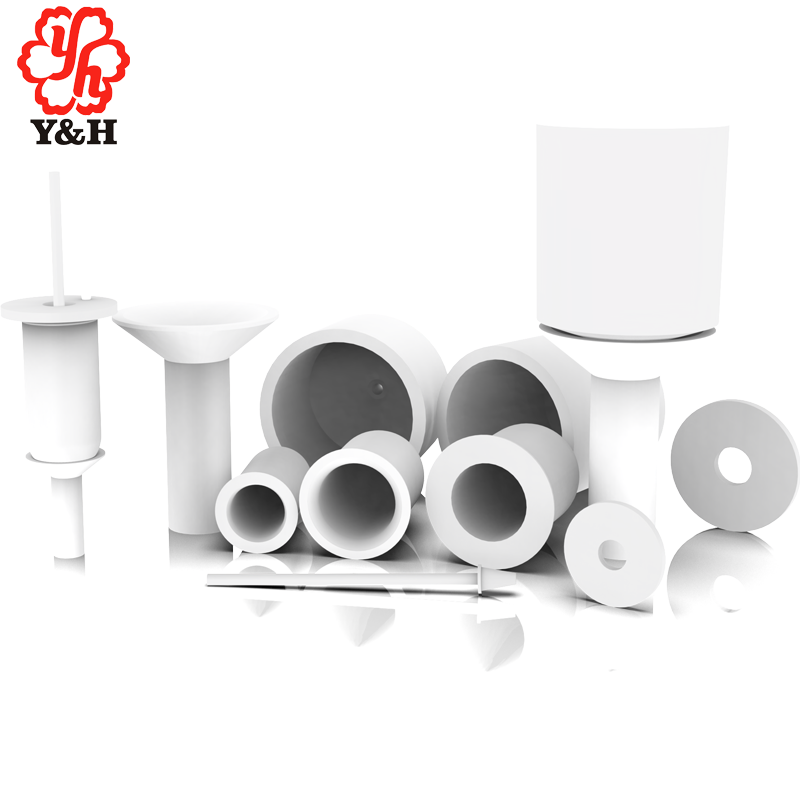

Temperatura massima di esercizio 1700°C (dipende dal materiale del tubo del forno)

Diametro del tubo del forno (tubo metallico massimo 1200 mm, tubo di quarzo e tubo di allumina massimo 200 mm)

Lunghezza del tubo del forno (personalizzabile in base al processo produttivo del cliente)

Carcassa del forno a doppio strato con raffreddamento ad aria per garantire che la temperatura superficiale non superi i 45°C

Pannelli di fibra ceramica a formazione sotto vuoto, leggeri, con buona capacità di isolamento termico ed effetto di risparmio energetico

Barre di silicio carbidico o barre di silicio molibdeno come standard

Protezione a doppio strato (sovracorrente, sovratemperatura e sovratensione, ecc.)

Angolo di inclinazione (0-5° personalizzabile, fisso durante l'installazione e la messa in servizio)

Con regolazione della velocità continua, la velocità di rotazione può essere controllata

Lunghezza e numero delle zone di riscaldamento personalizzabili

Opzioni (specificare queste al momento dell'ordine)

Software di controllo e sistema

Riscaldamento multiasse

Resistenza alla corrosione

Controllo a più temperature

Requisiti di vuoto

Materiali del tubo (acciaio inossidabile, quarzo, carburo di silicio o corindone)

Volume del dosatore

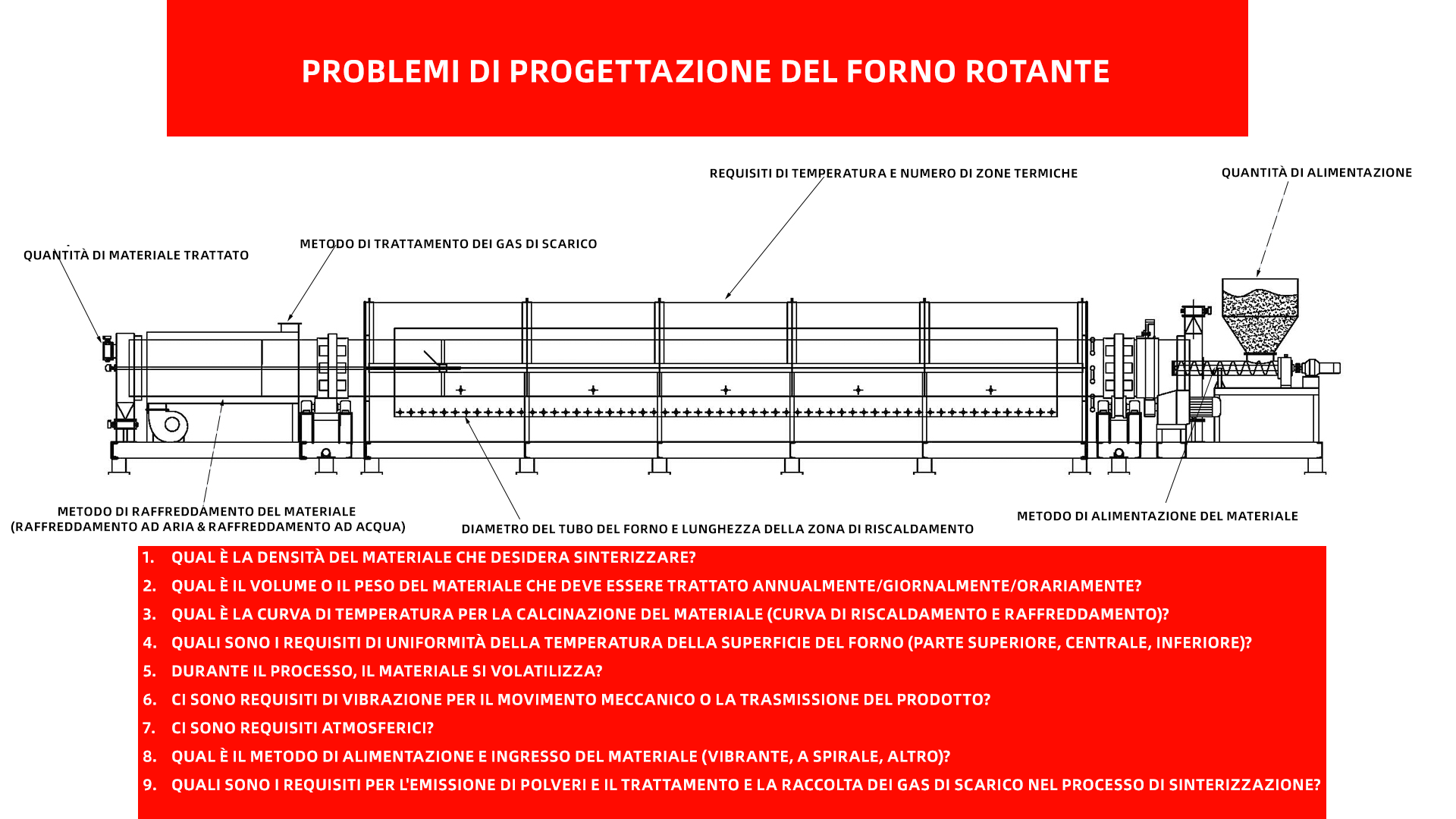

Condizioni di progettazione (i clienti devono fornire risposte, il progetto deve fare riferimento alle seguenti risposte)

Qual è la densità del materiale che si intende sinterizzare?

Qual è il volume o peso del materiale da trattare annualmente/giornalmente/ogni ora?

Quali sono le curve di temperatura (aumento e raffreddamento) per il processo di calcinazione del materiale?

Quanto è uniforme la temperatura del forno (superiore, centrale, inferiore)?

Il materiale volatilizzerà durante questo processo?

Ci sono requisiti di vibrazione per il prodotto, come movimento meccanico o trasmissione?

Ci sono requisiti atmosferici?

Quali sono i metodi di alimentazione e scarico del materiale (vibrazione, vite, altri)?

Quali sono i requisiti per il controllo delle emissioni e la raccolta durante il processo di sinterizzazione?